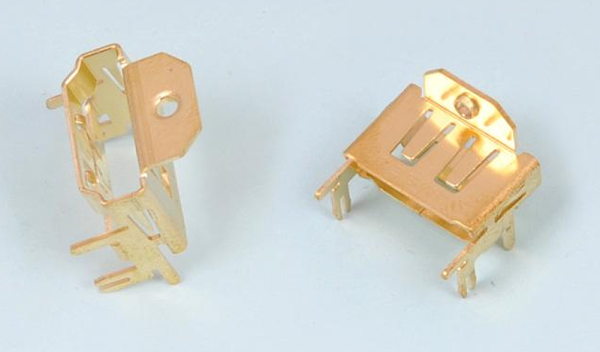

在工業(yè)量產之中,有一種能使板材達到一定形狀和尺寸的工藝,這種工藝的使用方式是利用沖床及模具將不銹鋼、鐵、鋁、銅等板材及異性材產生變形或斷裂,叫五金沖壓加工工藝。許多商品的金屬外殼、金屬零配件、金屬整件等都可以通過沖床的沖壓來實現(xiàn)。這個過程多數(shù)是經過精密模具的機械沖壓,半自動沖床的量化工作,將原材料進行沖裁,然后彎曲,為了達到一定的形狀要求,有些產品還需要拉伸。下圖產品就是通過模具的沖壓形成的,復雜而精美,不僅尺寸精準,還能大量生產。

1.沖壓工藝在設計零件的結構形狀時,首先考慮結構簡潔恰當?shù)谋砻嬖O計,盡量減少加工的表面積,縮短加工步驟,提高加工進程。

2.在制造毛坯時,要選擇符合機械制造工藝,可以根據(jù)型材的性質選擇鑄造、鍛造、沖壓和焊接等發(fā)放。根據(jù)具體的生產批量、材料性能和加工可能性等生產技術條件來選擇毛坯。

3.為了提高沖壓變形的成功率和產品的質量,五金沖壓加工材料應具有良好的可塑性、板厚方向性系數(shù)大、板面方向性系數(shù)小、材料的強度與彈性比值小。材料要具有一定程度的塑性,即使分離工序對材料的塑性要求不高。所以,對材料的謹慎選擇,方便加工工藝的運用。

4.由于加工產品的成本費用會隨著精度的提高而增加,所以對制造的精度以及表面粗糙度要有一個恰當?shù)囊?guī)定,尤其是對于精度要求較高的產品,這種增加幅度非常大。因此,不應該追求過高的精度而不考慮成本問題,同時,也要根據(jù)加工產品的實際需要對表面粗糙度做出適當?shù)倪x擇。可以看出,控制產品的成本是沖壓工藝的一個重要部分。

五金沖壓加工件應用于各行各業(yè),從大物件到小器件,由粗加工到精密制造。隨著工業(yè)技術的發(fā)展,商品越來越精致,加工藝也是在不斷更新完善,與時俱進,符合市場的需求。